Новости

10.09.2009

- Демонстрация ACOUSTIC RANGER 5000

1. Введение

Дефекты трубопроводов часто являются причиной крупных аварий на промышленных предприятиях, о чем хорошо известно. Сколько инженеров несут ответственность, при завершении ремонта либо строительства особенно в химической, нефтяной и энергетической отраслях промышленности за исправность трубопроводов, трубы должны быть свободны от инородных тел, герметичны. Высокая ответственность ложится на плечи персонала обслуживающего трубопроводы, если имеются, какие либо дефекты. К примеру, ликвидация дефектов труб в котлах современных энергетических станций занимает не менее трех дней в связи с проблемами доступа и температуры, и включает в себя потерю средств, поскольку приводят к потерям производства. Ветошь, сварочные стержни и разбитые лампочки, были найдены в трубах электростанций, несмотря на строгие меры предосторожности, которые принимаются, чтобы избежать этой проблемы. Масштабы этого мусора очень низки, но если не удалять, то почти наверняка впоследствии данный факт вызовет отказ. Мусор в трубах и в других частях этой системы может иметь разрушительный эффект.

Столкнувшись с этой проблемой, CEGB (Центральная комиссия по производству электроэнергии, Великобритания) внесло важный вклад в область инспекции труб с использованием акустических методов. Настоящий документ подтверждает новое понятие в изучение методов контроля, а именно контроля трубы путем распространения звука в воздухе внутри трубы, а не через трубу, как работают ультразвуковые методы. Таким образом, длинные трубопроводы и отдельно трубы в каких либо теплообменных аппаратах рассматриваются быстро от начала до конца трубы.

2. Постановка задачи

Цель: Контроль внутренних дефектов теплообменных труб по всей длине.

Место проведения работ: Производство аммиака

Оборудование: Котел утилизатор 101 CA,CB

.jpg)

3. Используемое оборудование

Acoustic Ranger 5000, сер. № 01003 фирмы Phoenix ISL Великобритания, (AR 5000) - является новым инструментом для диагностики трубопроводов и труб теплообменного оборудования. Действие основано на использовании эхоимпульсного метода с использованием аудио частоты звуковых волн, распространяющихся в воздухе внутри трубы.

Разработка исследовательского отдела Центрального совета электроэнергии (Великобритания), нашла широкое применение на электростанциях, в химической и нефтеперерабатывающей отрасли с целью сокращения эксплуатационных расходов. Аппаратура проста в использовании и в равной степени применима к прямым трубам или к трубам со сложной геометрией. В тех случаях, когда трубы имеют открытый доступ, обследование занимает около 1000 труб в час.

Принцип прибора похож на работу гидролокационной или радиолокационной системы звуковой импульс распространяется через воздух в трубе и возвращается эхом, которое фиксирует микрофон, и отображается на осциллографе. Время прохождения пропорционально пройденному расстоянию, позиция дефекта может быть определена с дисплея. Любые изменения в акустическом импедансе трубки будет производить эхо.

При низких частотах мощность эхо-сигнала, зависит от изменений, влияющих на скорость распространения волны под воздействием какого либо дефекта. Поэтому любые изменения в сечении трубы будут производить эхо. Резкое расширение, такие, как большой коррозионный износ, можно обнаружить также легко, как и любое уменьшение сечения из-за отложений либо инородных тел, связанного с изменением поперечного сечения.

При низких частотах мощность эхо-сигнала, зависит от изменений, влияющих на скорость распространения волны под воздействием какого либо дефекта. Поэтому любые изменения в сечении трубы будут производить эхо. Резкое расширение, такие, как большой коррозионный износ, можно обнаружить также легко, как и любое уменьшение сечения из-за отложений либо инородных тел, связанного с изменением поперечного сечения.

Эхоимпульс не может быть достаточным для оценки, как сигнал от конца трубы. Изменение акустического импеданса при переходе от трубы, где звук был ограничен в открытое пространство, в основном связано с быстрым ростом амплитуды волны. Это создает равный по мощности эхоимпульс, который распространяется обратно вниз по трубе, как и в органе, где резонанс создается путем отражения звука от открытого участка трубы, причем рассеивается лишь небольшая часть энергии, излучаемой для нашего слуха.

В качестве примера чувствительности инструмента, уменьшение площади поперечного сечения на 5 процентов и более могут быть обнаружены на расстоянии 20 метров при 40 мм, диаметре трубы. А увеличение площади в глубину на 1 мм будет обнаружены как был бы обнаружен шарик диаметром 10 мм от подшипника. Минимальный размер объектов, которые могут быть обнаружены, зависит от фоновых шумов, диаметра трубы и свойства датчика. А общее руководство для стандартного датчика 90 мм определяется номограммами.

В качестве примера чувствительности инструмента, уменьшение площади поперечного сечения на 5 процентов и более могут быть обнаружены на расстоянии 20 метров при 40 мм, диаметре трубы. А увеличение площади в глубину на 1 мм будет обнаружены как был бы обнаружен шарик диаметром 10 мм от подшипника. Минимальный размер объектов, которые могут быть обнаружены, зависит от фоновых шумов, диаметра трубы и свойства датчика. А общее руководство для стандартного датчика 90 мм определяется номограммами.

В случае с отверстиями (свищами) или утечками, отверстие диаметром 0,5 мм может быть обнаружено на расстоянии до 45 метров в трубе диаметром 25 мм. Для толстостенных труб минимальные дефекты также пропорциональны диаметру трубы.

4. Технические характеристики AR 5000 в соответствии с параметрами контролируемых теплообменных труб

Внутренний диаметр контролируемой трубы - 43 мм.

Максимальная длина трубопровода для контроля при доступе с одной точки контроля – 80 метров

Минимальное значение дефекта типа эрозионный износ – 35% толщины стенки, или остаточная толщина стенки не менее 2,3 мм

Минимальное значение дефекта - типа инородное тело, шарик диаметром 4,3 мм

- типа отложений на стенках 10% от внутреннего сечения или 145 мм2.

Минимальный диаметр дефекта типа сквозное отверстие – 0,5 мм.

5. Краткая характеристика объекта контроля и окружающей среды

Труба теплообменная: 50х3,5.

Температура воздуха во время контроля: 11 – 14 оС

Количество труб - 255

Рис. 3

6. Схема контроля

Контроль труб проводился по трем окружностям и по тринадцати рядам, где:

- Номера окружностей исчисляются от обечайки к центру, а трубки номеруются по часовой стрелке;

- Ряды номеруются справа налево, а номера труб сверху вниз.

Схема расположения труб на трубной доске Рис. 3.

7. Анализ данных.

Всего проконтролировано 255 труб, из них 3 трубы имеют внутренние дефекты.

По длине, трубы делятся на два вида:

- с длиной 6,07 метра (1 и 3 окружности, а также все четные ряды со 2 ого по 12 ый)

- с длиной 6,67 метра (2 ая окружность, а также нечетные ряды с 1 ого по 13 ый)

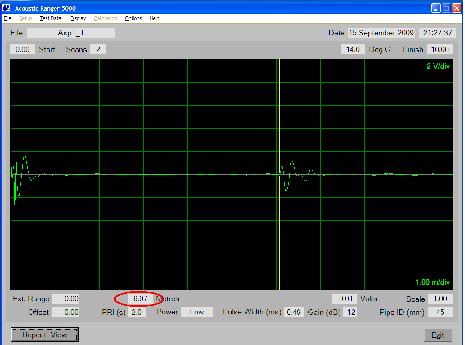

Общая картина результатов контроля характерная для исправных труб отражена на рис. 4.

Рис. 4

Желтой линией курсора обозначен конец трубы, фаза амплитуды эхосигнала имеет положительный знак, труба не имеет сквозного прохода, так как к концу приварено донышко.

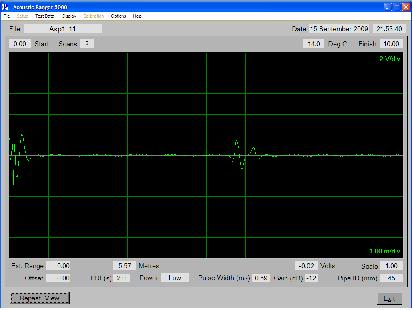

Трубы номер 11,12 рис. 6, по первой окружности имеют одинаковые дефекты характерные для открытого конца.

В обоих случаях, желтая линия курсора расположена на конце трубы, в первом случае длина трубы 5,57 м, во втором случае длина трубы 5,51 м., амплитуда эхосигнала имеет отрицательный знак и по величине сопоставима с входным сигналом, следовательно, трубы имеют свободный проход.

Рис. 6

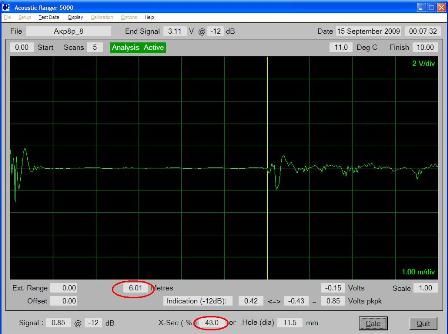

Третья труба номер 8 расположенная в восьмом ряду рис. 7 имеет дефект, связанный с увеличением геометрии внутреннего сечения, к таким дефектам относятся:

- Свищи

- Эрозионный износ

- Непровары в корне сварных швов

Рис. 7

Используя функцию анализа можно сказать, что приведенное сечение трубы увеличено на 43 % от первоначального, номинального сечения. Практика показывает, что типичные дефекты со значением более 10% рекомендуются к ремонту.

8. Вывод

После контроля дефекты подтверждены визуально,

На проведение контроля специалистами ООО «Технологии НК» потрачено времени в два раза больше планируемого по двум причинам:

- работа на данном типе оборудования проводилась в первый раз;

- неровные торцы труб в трубной решетке, что затрудняет установку адаптера, и приводило к дополнительному контролю. При контроле второго котла при контроле использован мягкий поливиниловый адаптер и затрачено 1,5 часа, после визуального контроля с использованием видеоэндоскопа результаты полученные подтвердились.

Возможности оборудования позволяют контролировать величину и протяженность внутренних дефектов в короткие сроки.

В отличии от вихретокового контроля с использованием проходных датчиков, занимающего длительное время, имеется возможность контролировать продольные сквозные трещины, сквозные дефекты малого диаметра, изменение геометрии труб при малых простоях оборудования.

9. Рекомендации

Учитывая опыт французских и английских коллег, по использованию прибора Acoustic Ranger 5000 можно рекомендовать использование данного оборудования на постоянной основе, для мониторинга, что сокращает время и затраты так как не требует дополнительных расходных материалов. А использование других, более дорогих и затратных методов проводится по результатам показаний данного детектора - Acoustic Ranger 5000, но такой необхоимости обычно не бывает.